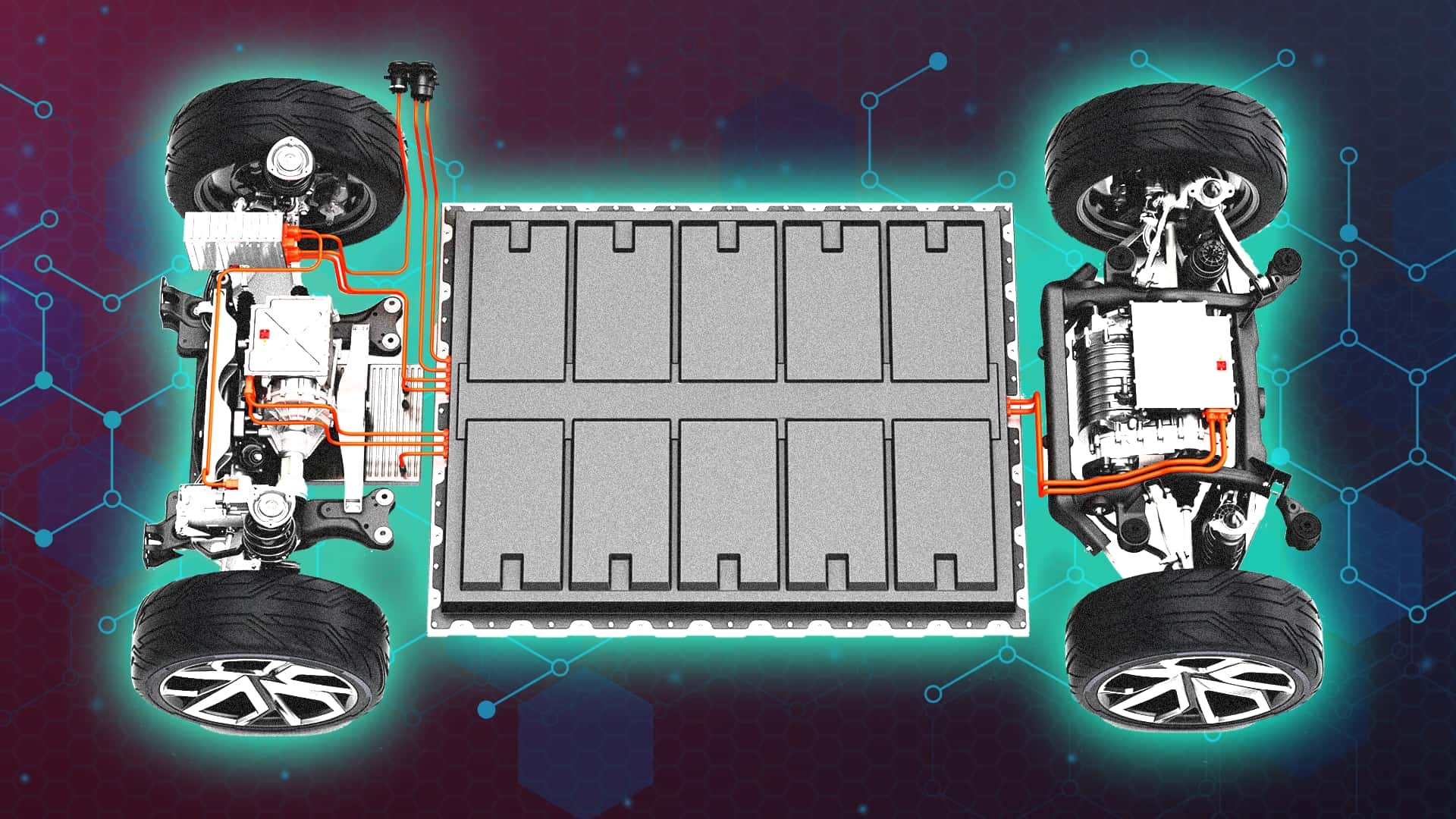

El corazón de todo vehículo eléctrico (VE) reside en su batería, y comprender las diversas químicas que impulsan estos vehículos es crucial para entender su rendimiento, autonomía y tiempo de carga. A diferencia de las soluciones únicas, los fabricantes de automóviles emplean distintas químicas de baterías, formatos de celdas y diseños de paquetes, sopesando cuidadosamente los compromisos entre costo, autonomía y rendimiento, de forma similar a como los motores varían desde pequeños de cuatro cilindros hasta potentes V8 sobrealimentados. Para el entusiasta casual de los VE o para cualquiera que esté intrigado por este sector, este análisis desglosa las principales químicas que impulsaron los primeros VE, las que utilizan los modelos actuales y las tecnologías que dan forma al futuro.

Históricamente, las baterías de plomo-ácido fueron las pioneras. Son económicas, fiables y fáciles de reciclar, siendo la batería de 12 voltios presente tanto en coches de combustión interna como en VE. Sin embargo, su peso considerable y su baja densidad energética las hacen inadecuadas para los VE modernos, relegándolas principalmente a baterías de arranque o funciones auxiliares en vehículos de combustión. El GM EV1 de primera generación utilizó esta tecnología antes de migrar a níquel-metal hidruro (NiMH) en versiones posteriores.

Las baterías de Níquel-Metal Hidruro (NiMH) precedieron a las celdas de iones de litio y son comunes en vehículos híbridos. Ofrecen durabilidad y un buen rendimiento en diversas condiciones climáticas, pero comparten los problemas de peso y densidad energética de las de plomo-ácido. Si bien siguen siendo habituales en muchos híbridos, especialmente los de Toyota, están siendo gradualmente sustituidas por las más eficientes y densas en energía baterías de iones de litio.

Dentro de las químicas de iones de litio, encontramos diversas variantes. Las baterías de Óxido de Manganeso y Litio (LMO) utilizan un cátodo a base de manganeso, más económico y térmicamente estable que las químicas ricas en níquel. Ofrecen alta potencia y carga rápida, pero sufren una degradación más rápida y menor densidad energética, lo que limitó su uso en aplicaciones de larga autonomía, como en los primeros Nissan Leaf y Chevy Volt.

La química de Níquel-Manganeso-Cobalto (NMC) es la predominante fuera de China. Son baterías de alta densidad energética, respaldadas por una cadena de suministro y fabricación bien establecida, lo que las hace ideales para VE de largo alcance. La mayoría de los VE en EE.UU. y Europa, fabricados por marcas como Hyundai, Kia, BMW, Volkswagen y Toyota, utilizan celdas NMC. Sus inconvenientes incluyen un costo elevado, una menor autonomía en climas fríos y una estabilidad térmica inferior a otras químicas.

Las baterías de Níquel-Cobalto-Aluminio (NCA), una variación de las NMC, sustituyen el manganeso por aluminio, mejorando la estabilidad del cátodo y reduciendo la degradación. Algunas variantes, como la NCMA, que añade aluminio a la mezcla existente, son utilizadas por General Motors en sus camionetas y SUVs. Tesla ha confiado durante mucho tiempo en las baterías NCA de Panasonic por su alta densidad energética. No obstante, comparten desventajas similares a las NMC, como el alto costo y la necesidad de sistemas de refrigeración sofisticados.

La química de Fosfato de Hierro y Litio (LFP) está ganando terreno en el mercado masivo a nivel mundial. Al prescindir de níquel, manganeso y cobalto, se obtienen baterías más económicas, seguras y con una larga vida útil. Aunque su densidad energética es menor, se compensa con innovaciones como celdas prismáticas y sistemas cell-to-pack. Las LFP son comunes en China y cada vez más adoptadas en modelos asequibles en Occidente.

Otras variantes prometedoras incluyen la de Fosfato de Hierro y Litio Manganeso (LMFP), que mejora el rendimiento y la autonomía de las LFP mediante la adición de manganeso. Fabricantes como Gotion y CATL están investigando activamente estas químicas, con afirmaciones de ciclos de vida prolongados y autonomías significativas. La variante occidental, Litio-Manganeso Rico (LMR), busca reducir la dependencia del cobalto y el níquel aumentando la proporción de manganeso, abundante y con cadenas de suministro menos dependientes de China. Empresas como General Motors y Ford están desarrollando celdas LMR con el objetivo de superar las 400 millas de autonomía.

En cuanto a las innovaciones en los ánodos, se está experimentando con grafito sintético y silicio para reemplazar el grafito tradicional, buscando mayor densidad energética y menor volumen. Empresas como Group14 Technologies y Sionic Energy están a la vanguardia en el desarrollo de ánodos de silicio, que ya son comunes en smartphones y podrían expandirse a los VE si se logra la producción masiva a precios competitivos.

Las baterías de Metal de Litio representan otro enfoque para reemplazar el ánodo. Utilizan una lámina delgada de litio, lo que resulta en mayor ligereza y capacidad de carga, pero presentan el desafío de la formación de dendritas, que pueden dañar la batería. A pesar de las dificultades de escalabilidad, empresas como Factorial Energy y QuantumScape están trabajando activamente en esta tecnología.

Emergiendo como alternativas para VE económicos y sistemas de almacenamiento de energía, especialmente en China, están las baterías de Iones de Sodio. Utilizan iones de sodio en lugar de litio, siendo el sodio 1.000 veces más abundante. Si bien son menos densas en energía, son adecuadas para aplicaciones de menor autonomía. CATL ya está produciendo estas baterías, destacando su rendimiento excepcional incluso en climas extremadamente fríos.

Finalmente, las baterías de Estado Sólido prometen revolucionar el mercado. Reemplazan el electrolito líquido de las baterías de iones de litio por un material sólido (cerámica, polímero o sulfuro). Esto podría extender la autonomía, acelerar la carga, aumentar la durabilidad y mejorar el rendimiento en condiciones extremas. Sin embargo, la producción masiva a bajo costo y sin defectos sigue siendo un desafío, lo que hace que las baterías semi-sólidas (con electrolito en gel) se anticipen a su llegada al mercado.

Más allá de la química, la forma en que se empaquetan las celdas (cilíndricas, tipo bolsa o prismáticas) y cómo se integran en el vehículo (módulos o instalación directa en el chasis) también influye significativamente en el rendimiento, diseño y eficiencia del VE.

Fuente: Link

A favor

- Mayor densidad energética en químicas como NMC y NCA.

- Costos más bajos y mayor seguridad en químicas como LFP.

- Vida útil prolongada en ciertas químicas como LFP.

- Potencial de carga rápida en diversas químicas.

- Innovaciones continuas hacia mayor autonomía y menor costo.

- Mejor rendimiento en condiciones extremas con tecnologías emergentes.

En contra

- Degradación de la batería con el tiempo y el uso.

- Menor autonomía en temperaturas extremadamente frías para algunas químicas.

- Costo elevado de materiales como el cobalto y el níquel.

- Desafíos en la producción masiva y asequible de nuevas tecnologías (ej. estado sólido).

- Problemas de seguridad y estabilidad en químicas avanzadas si no se gestionan adecuadamente.

Químicas de Baterías

- Plomo-Ácido

- Níquel-Metal Hidruro (NiMH)

- Óxido de Manganeso y Litio (LMO)

- Níquel-Manganeso-Cobalto (NMC)

- Níquel-Cobalto-Aluminio (NCA)

- Fosfato de Hierro y Litio (LFP)

- Fosfato de Hierro y Litio Manganeso (LMFP)

- Litio-Manganeso Rico (LMR)

- Grafito Sintético/Silicio (Ánodo)

- Metal de Litio (Ánodo)

- Iones de Sodio

- Estado Sólido

Factores Clave

- Costo de producción

- Densidad energética (autonomía)

- Potencia de salida

- Velocidad de carga

- Vida útil (ciclos)

- Seguridad y estabilidad térmica

- Disponibilidad de materiales

- Rendimiento en temperaturas extremas

Fuente: Link